El motor se pone en marcha con dificultad al accionar el arranque. No responde al pisar el acelerador. Falta de potencia. Tirones en el funcionamiento del motor. Se enciende el testigo de avería de motor.

Códigos de avería en la unidad de control motor:

DF066 2.DEF – posición actuador de caudal de carburante, incoherencia entre la posición del rotor y el tope mínimo.

• DF066 3.DEF – posición actuador de caudal de carburante, incoherencia entre la posición del rotor y el tope máximo.

La causa de la anomalía es la medición anómala de la posición del rotor del interior de la bomba EPIC debido al incorrecto espesor de la cala existente entre el núcleo del sensor del rotor y el cárter de la bomba.

Para resolver la anomalía, se hace necesario añadir una cala para compensar la diferencia en la lectura de la posición del rotor y el cárter de la bomba.

Solución:

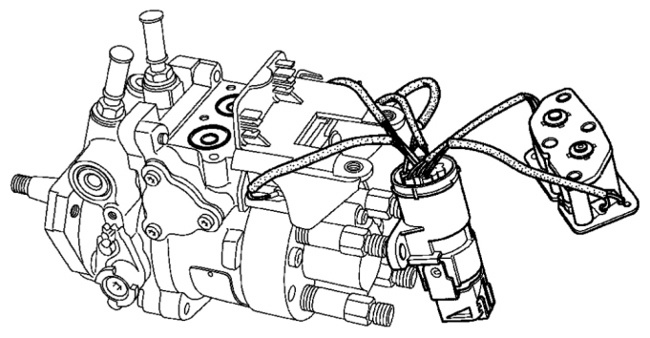

El vehículo diagnosticado incorpora una bomba de inyección EPIC, en la que la carrera de los pistones sumergidos define la cantidad de gasoleo inyectada hacia cada cilindro. Para modificar la carrera de los pistones, el sistema incorpora los siguientes componentes:

• La electroválvula de más.

• La electroválvula de menos.

• El sensor de posición del rotor, el cual informa a la unidad de control de la cantidad de gasoil inyectado.

Dada la sintomática, en la que los códigos de avería hacen referencia a una incoherencia de la posición del rotor, utilizar el terminal de diagnóstico compatible para comunicar con la unidad de control motor.

• Efectuar una lectura y borrado de averías.

• Seleccionar los parámetros de posición teórica y real del rotor, tanto en la función de registro de parámetros como en la representación gráfica de un grupo de valores durante un tiempo determinado:

Si se aprecia una divergencia entre las posiciones teóricas y reales del rotor, utilizar el terminal de diagnóstico compatible para seleccionar sucesivamente la activación de los actuadores de caudal de más y de menos:

• Verificar auditivamente el sonido característico de golpeteo, propio del funcionamiento de las electroválvulas.

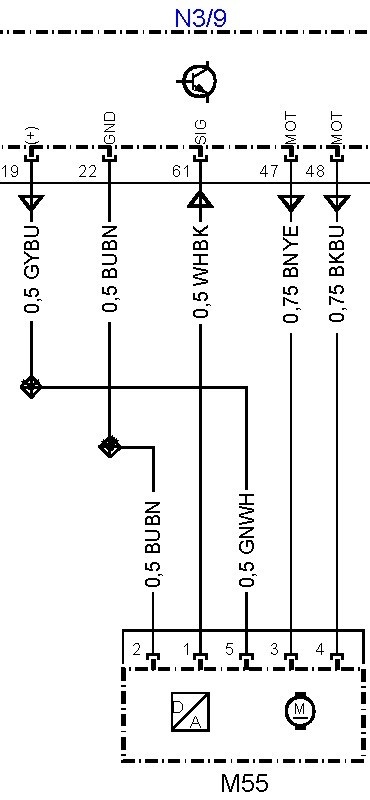

Si la activación es correcta, efectuar un control de las conexiones del conector de la bomba, así como del estado del cableado entre el conector de la bomba y los bloques de las válvulas. Para ello, desconectar la unidad de control y medir las resistencias entre las vías siguientes del conector de la unidad de control:

• Entre los pines 14 y 15 de la unidad de control, la resistencia debería ser de 41,3 ± 4 ohmios.

• Entre los pines 14 y 12 de la unidad de control, la resistencia debería ser de 200 ± 30 ohmios.

• Entre los pines 10 y 12 del conector de la bomba, la resistencia debería ser de 41,3 ± 4 ohmios.

• Entre los pines 10 y 9 del conector de la bomba, la resistencia debería ser de 200 ± 30 ohmios.

• Entre el pin 12 del conector de la unidad de control y el pin 9 del conector de la bomba.

• Entre el pin 14 del conector de la unidad de control y el pin 10 del conector de la bomba.

• Entre el pin 15 del conector de la unidad de control y el pin 12 del conector de la bomba.

• Efectuar las intervenciones necesarias en caso de resistencia de las líneas sea superior a 0,2 ohmios.

Si las comprobaciones muestran resultados correctos, poner en práctica el siguiente proceso de reparación: añadir una cala entre el núcleo del captador del rotor y el cárter de la bomba para compensar la diferencia en la lectura de la posición del captador del rotor. El proceso completo se

describe a continuación:

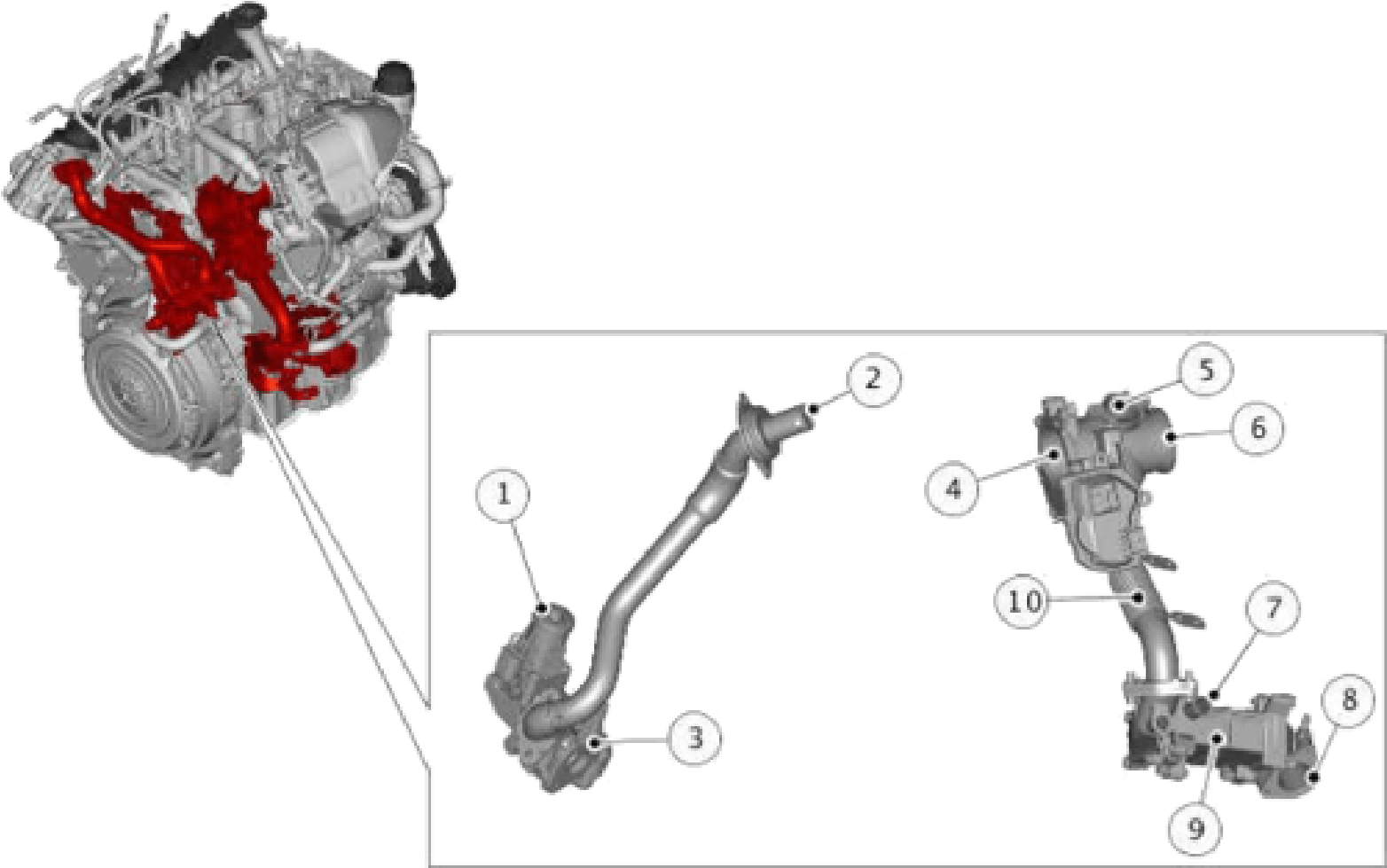

• Extraer los siguientes componentes:

• Los tubos de retorno de los inyectores.

• El tubo de recirculación de los vapores de aceite.

• Los tubos de alta presión.

• Obturar los racores:

• 8 obturadores de color amarillo para la bomba y los inyectores.

• 8 obturadores flexibles de color rojo para los tubos de alta presión.

• Desconectar el cableado de la bomba 2.

• Apartar el cableado de la bomba 2.

• Soltar el cableado del captador del rotor 3 de su soporte en el lado de la bomba.

• Manteniendo el sensor del rotor apoyado contra la bomba:

• Aflojar los tornillos de fijación.

• Quitar los dos tornillos.

• Extraer el sensor 4:

• Asegurarse de que el sensor 4 no entra en contacto con el núcleo.

• Colocar el obturador en el sensor.

• Colocar el sensor en el motor.

• No desconectar el cableado del sensor 4 en la bomba.

• Extraer la junta tórica del sensor del rotor.

• Utilizando la toma especial suministrada en el kit de reparación, aflojar el núcleo 5 del sensor del rotor.

• Toma especial 6:

• Extraer las calas situadas entre el núcleo del sensor y el rotor. Durante la etapa de extracción, estas calas se pueden encontrar en la base de la bomba o en el núcleo.

• Asegurarse de que las calas no se caen en el motor ni en la bomba.

• Proceder a colocar el añadido de la cala especial:

• Extraer las 2 calas originales del núcleo.

• Colocar el añadido: la cala especial 8 de 0,25 mm.

• Colocar las calas originales 7.

• Colocar el núcleo del sensor del rotor sujetando las calas. No marcar ni cubrir el núcleo del sensor.

• Enroscar manualmente el núcleo del sensor del rotor hasta el fondo.

• Apretarlo un cuarto de vuelta con el útil.

• Par de apriete del núcleo: 1,6 Nm. No exceder este valor, ya que existe el riesgo de que se dañe la bomba de inyección.

• Lubricar la nueva junta tórica.

• Extraer el obturador del sensor del rotor.

• Colocar la junta tórica en el cuerpo del sensor.

• Colocar el sensor del rotor sin forzar el núcleo.

• Manteniendo el sensor del rotor apoyado contra la bomba, colocar los tornillos de fijación del sensor.

• Apretar los tornillos manualmente hasta hacer contacto, apretar al par los tornillos de fijación, a 6 Nm.

• Encajar la funda eléctrica del sensor del rotor.

• Después de extraer los obturadores, colocar los tubos de alta presión.

• Apretar al par de 25 N.m sólo en el lado de la bomba.

• Colocar el retorno del inyector y los tubos de recirculación de los vapores de aceite.

• Proteger la zona alrededor de los tubos de alta presión (de salpicaduras durante la purga).

• Conectar la batería.

• Purgar el sistema de inyección:

• Accionar el motor de arranque durante 5 segundos, cebar el circuito mediante la pera de cebado, repetir la operación hasta que se libere el aire del circuito de gasóleo.

• Apretar al par los tubos de alta presión en el lado del inyector, a 25 N.m.

• Finalmente, efectuar una prueba funcional.

• Marcar el vehículo tras la intervención añadiendo la grama roja suministrada en el kit al cableado del sensor del rotor.

Materiales empleados:

Kit de reparación de la bomba EPIC (referencia 77 01 478 776) compuesto por:

• 8 obturadores de color amarillo.

• 8 obturadores de color rojo.

• Un obturador de color blanco.

• Una junta del sensor.

• Una cala.

• Un útil desechable para extraer el núcleo del rotor.

• Una grapa.