Motor en fase de emergencia. Falta de potencia. El motor se pone en marcha con dificultad. Se enciende el testigo de avería de motor.

Código de avería en la unidad de control motor:

• DF137 1088 P0089 – función regulación de presión raíl.

La causa es una avería interna en la bomba de alta presión de combustible.

Solución:

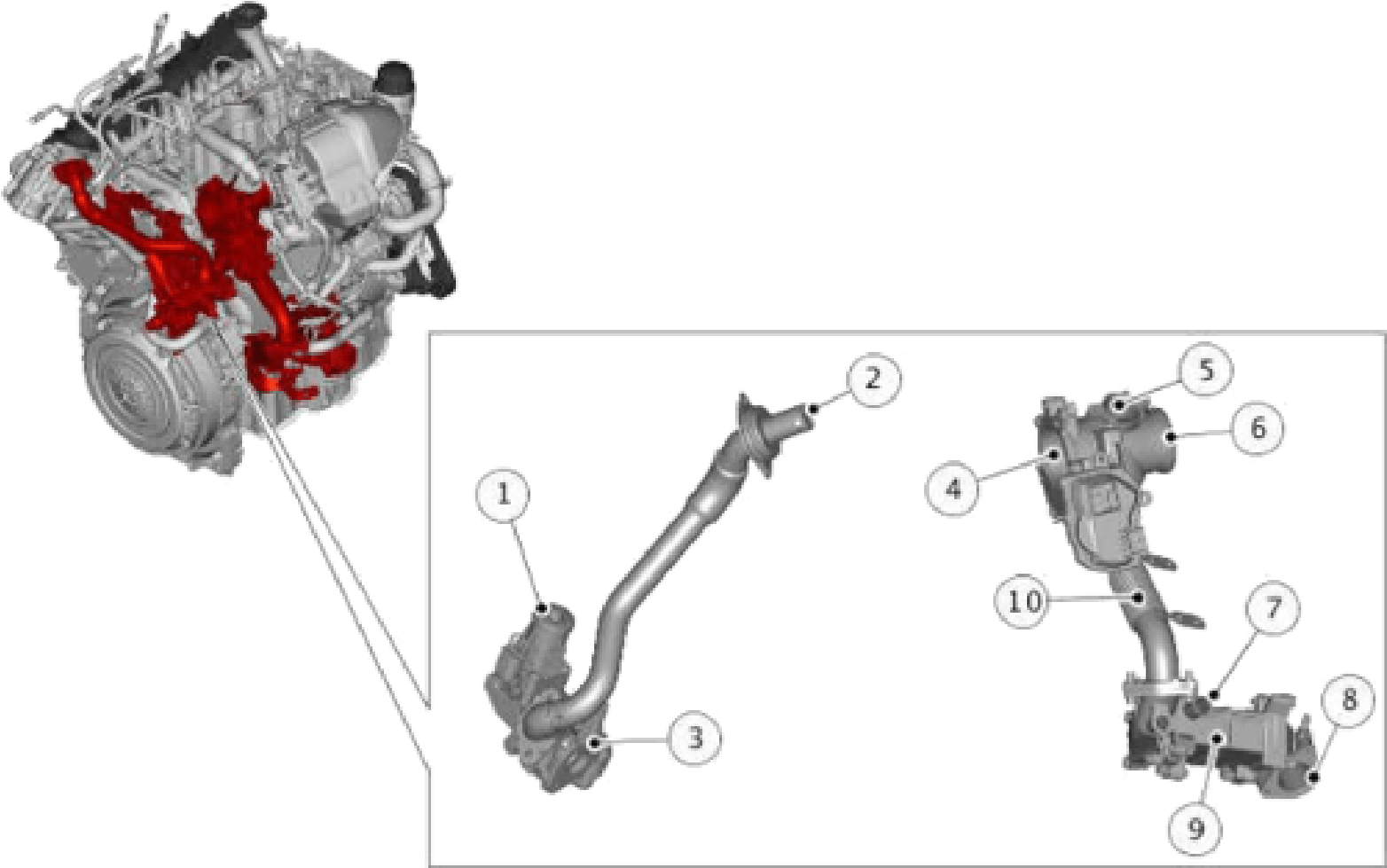

El vehículo diagnosticado incorpora un sistema de inyección directa Delphi de raíl común, en el que una electroválvula de caudal efectúa la regulación de la presión de la bomba de alta.

• Al aumentar el régimen y la carga, la unidad de control motor disminuye la intensidad de activación de la electroválvula de caudal.

• La electroválvula de caudal se mantiene abierta en reposo, propiciando la máxima entrada de combustible, la bomba genera la máxima presión.

A continuación se describe la tabla de valores teóricos que relaciona la presión del raíl y la intensidad de consumo de la electroválvula de caudal de la bomba.

Dada la sintomática, utilizar el terminal de diagnóstico compatible para comunicar con la unidad de control.

• Efectuar una lectura y borrado de averías.

• Seleccionar los parámetros relacionados con la regulación de presión de combustible.

• Señal de color rojo: presión teórica del raíl.

• Señal de color azul: presión real del raíl.

Tras la adquisición de datos, se constatan los siguientes aspectos:

• La unidad de control motor realiza una corrección en la activación de la electroválvula de caudal para alcanzar los valores teóricos, lo que pone de manifiesto que la presión de raíl obtenida por el sistema es inferior a la especificada.

• Se aprecia una gran dificultad para mantener estable la presión de raíl.

Las posibles causas de la anomalía son las siguientes:

• Circuito de baja presión de combustible defectuoso.

• Posible pérdida de estanqueidad interna de alguno de los inyectores.

• Avería interna en la bomba de combustible.

• Atascamiento en la electroválvula de caudal.

Comprobar el circuito de baja presión mediante la siguiente comprobación de descarte:

• Alimentar la bomba de alta presión con un recipiente de combustible situado a mayor altura que el motor, para generar energía potencial que ayude a la succión de la bomba de transferencia, incluida en la bomba de alta presión.

Si la anomalía persiste, comprobar la estanqueidad interna de los inyectores en fase de arranque, del siguiente modo:

• Utilizar cuatro tubos con un diámetro interior de 4 mm y una longitud de aproximadamente 50 cm.

• Con el contacto quitado, desconectar los tubos de retorno de los cuatro inyectores.

• Desconectar los tubos de retorno de los cuatro inyectores.

• Poner un tapón en la cánula del venturi de la bomba para evitar el descebado del circuito de baja presión.

• Empalmar los cuatro tubos transparentes en lugar de los tubos de retorno.

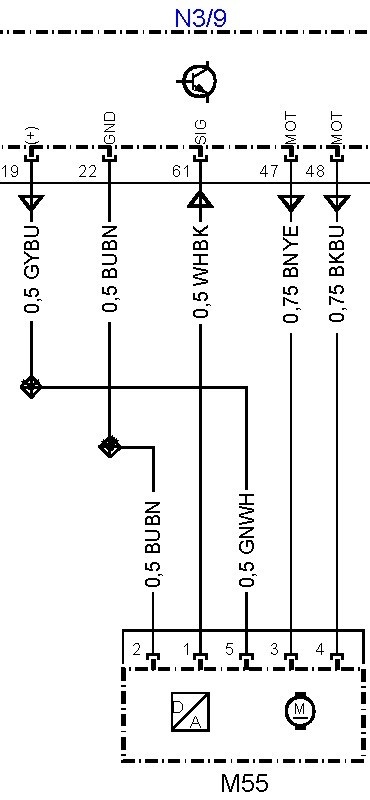

• Desconectar la electroválvula de caudal de la bomba, conector marrón.

• En algunos casos es necesario conectar una electroválvula de test en el conector suelto.

• La función de la electroválvula de test es emular la resistencia del circuito

electroválvula de caudal, para que la unidad de control motor no detecte un circuito abierto y permita accionar el arranque.

• La resistencia entre los pines de la electroválvula de caudal debe ser de unos 5,3 Ohm a 20 °C.

• Desconectar eléctricamente los cuatro inyectores,

• Poner el contacto y accionar el arranque durante 5 segundos.

• Medir la cantidad de gasóleo en cada tubo. Si el retorno de fuga es superior a 10 cm, sustituir el inyector defectuoso.

Si la anomalía persiste, comprobar la estanqueidad interna de los inyectores con el motor en marcha, del siguiente modo:

• Utilizar cuatro tubos de diámetro interior 4 mm y de longitud de aproximadamente 50 cm y cuatro probetas graduadas.

• Asegurarse de que la temperatura del refrigernte del motor sea superior a 60°C.

• Cortar el Contacto.

• Desconectar los tubos de retorno de los cuatro inyectores.

• Poner un tapón en la cánula del venturi de la bomba para evitar el descebado del circuito de baja presión.

• Empalmar los cuatro tubos transparentes en lugar de los tubos de retorno y sumergir estos cuatro tubos en cuatro probetas graduadas.

• Una vez terminados los preparativos, arrancar el motor y después dejarlo girar durante 2 minutos al ralentí.

• Utilizar el terminal de diagnóstico compatible para activar el mando TEST DE ESTANQUEIDAD DEL CIRCUITO DE ALTA PRESIÓN.

• Algunos terminales de diagnóstico describen el mando como COMPROBACIÓN DE ALTA TENSIÓN.

• El motor efectuará automáticamente un ciclo de cuatro aceleraciones para hacer subir la presión en el raíl y medir en estas condiciones las fugas internas de los inyectores.

• Una vez terminado el ciclo, activar una segunda vez el mando TEST DE ESTANQUEIDAD DEL CIRCUITO DE ALTA PRESIÓN para obtener una lectura correcta del volumen de retorno de cada inyector.

• Parar el motor al finalizar el test.

• Al finalizar la fase de ralentí del motor y los dos ciclos, el volumen de retorno de cada inyector debe ser de 35 ml como máximo, salvo para los motores K9K700 equipados con el número de programa del calculador 00BE y versión software 0069, para los que el valor máximo es de 20 ml.

• Si el volumen de retorno de uno de los inyectores es superior a estos valores, sustituir sólo el inyector defectuoso.

Si el retorno de fuga de los inyectores es correcto, efectuar la prueba de generación de máxima presión para verificar el rendimiento de la bomba de alta:

• Con el conector marrón de la electroválvula de caudal de la bomba y los inyectores desconectados, accionar el motor de arranque durante 5 segundos.

• Utilizar el terminal de diagnóstico compatible para comprobar los valores de presión del raíl durante la prueba.

• Si la presión del raíl no supera los 1.050 bares, verificar la presencia de partículas metálicas en el filtro de combustible.

Si se confirma la presencia de de partículas metálicas en el filtro de combustible, sustituir la bomba de alta presión y efectuar una limpieza en profundidad del sistema de inyección completo.